Van lompen tot papier

De vervaardiging van handgeschept papier

Foto's zijn gemaakt in het Nederlands Openlucht Museum

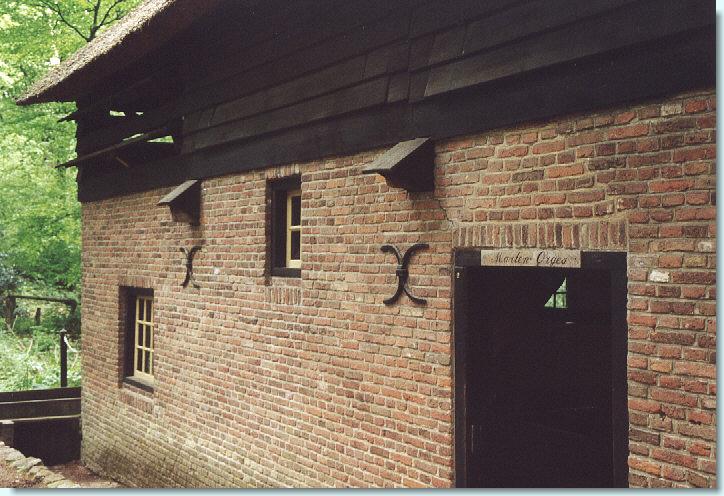

De watermolen in het Nederlands Openlucht Museum met de naam Marten Orges boven de toegangsdeur, een van de

bekendste papiermakers van de Veluwe. In de houtconstructie zijn de

openstaande luiken te zien waarmee de wind door de droogzolder kan waaien.

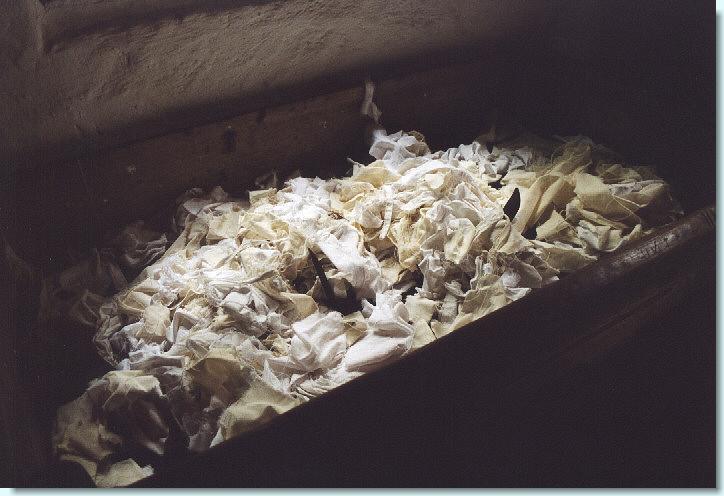

De grondstof voor papier is lompen. Linnen lompen voor het maken van wit

schrijf- en drukpapier, katoenen lompen voor pakpapier. Hier worden ze, vroeger vaak door

kinderen, verscheurd tot kleine snippers en ontdaan van knopen e.d.

Vervolgens gaan de snippers onder de hamers in deze hamerbakken. De hamers

worden door het waterrad aangedreven en zorgen ervoor dat snippers

fijngestampt worden tot losse vezels.

Tijdens het stampen wordt water toegevoegd en vuil water afgevoerd om meteen de stof te wassen. Dit proces duurt zes tot twaalf uur en ging vroeger dag en nacht door. Papiermolens hadden drie tot zes hamerbakken, afhankelijk van de hoeveelheid vermogen die met het waterrad opgewekt kon worden (gemiddeld zo'n 3 PK). Uit het aantal bakken valt het soort papier af te leiden dat geproduceerd werd. Een zesbaks molen vervaardigde schrijfpapier, een vijfbaks molen drukpapier, een drie- of vierbaks molen pakpapier.

In 1673 deed de hollander zijn intrede. Dit is een machine waarin de

lompen snippers drie keer zo snel tot vezels vermalen worden dan in de

hamerbakken. De hollander is een ovale bak waarin het stof circuleerd door

het draaien van een rol met ijzeren ribbels (op de foto zit de rol onder

de houten kap). Deze rol wordt door het waterrad aangedreven en maalt het

stof fijn.

Toch bleven in de kleinschalige bedrijven op de Veluwe de hamerbakken nog lange tijd in trek. Enkele bedrijven combineerde hamerbakken en hollander, zoals te zien is in het Openlucht Museum. In de hamerbakken werd dan halfstof geproduceerd om verder in de hollander tot heelstof te worden verwerkt. Zodoende werd toch aanzienlijke tijdswinst geboekt. Als alle griebeltjes uit het stof fijngemalen zijn wordt het overgegoten in de stofkuip. Daar kan er eventueel nog kleurstof worden toegevoegd om bijvoorbeeld blauw papier te maken.

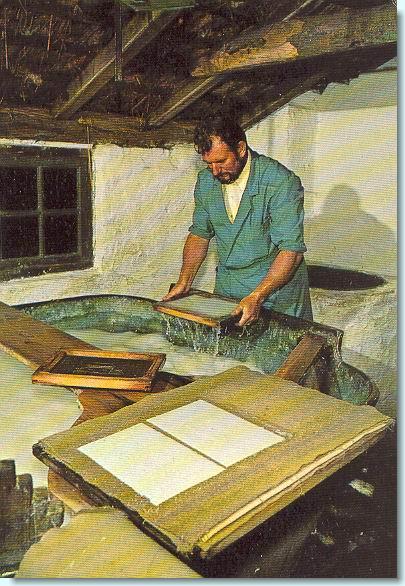

Stof uit de stofkuip wordt overgebracht naar de schepkuip waaruit het

papier geschept wordt. Dit gebeurd met een schepvorm, een soort fijnmazige

zeef, waarmee de vezels uit het stof worden geschept. Even schudden zodat

het water door het stof terugloopt en de vezels zich vermengen. Wat

achterblijft is een dunne laag papierstof, oftewel een vel papier.

Door een albeelding te weven in het fijne gaas van de schepvorm, ontstaat

een verdikking die in het vel papier juist voor een verdunning zorgt. Dit

is de manier om een watermerk in het papier aan te brengen. Vaak was dat

een handelsmerk waaruit (ook nu nog) de maker van het papier kan worden

afgeleid.

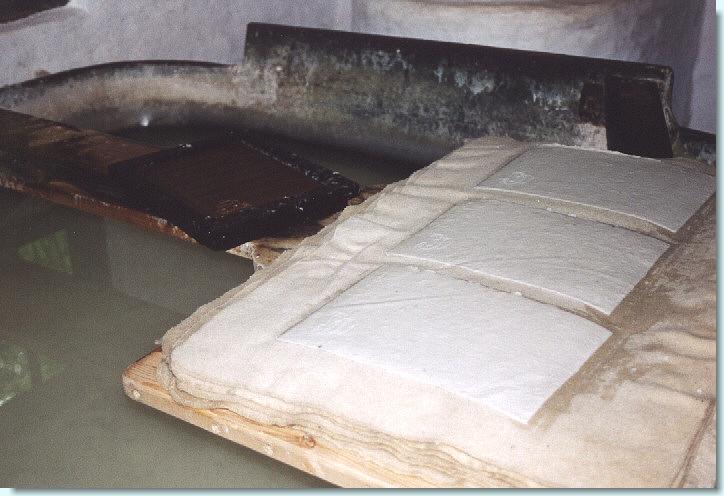

Vervolgens wordt de schepvorm omgedraaid afgedrukt tegen een vilten doek,

waarbij het vel papier achterblijft. Dit wordt ook wel koetsen genoemd

(naar het Franse coucher). Vroeger werd het scheppen en koetsen vaak door

twee personen uitgevoerd, de schepper en de koetser. Op de

stapel wisselen vellen papier en vilten doek elkaar af.

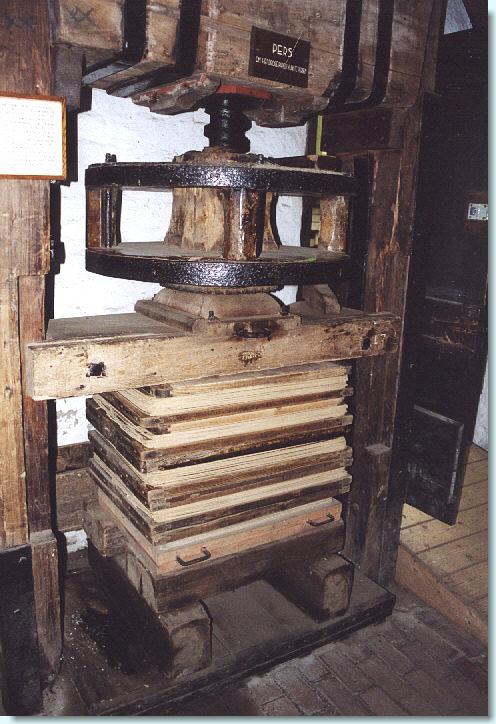

Vervolgens worden de vellen onder de pers (de natpers) gelegd om al het

water eruit te persen. Het voltallige personeel moest meewerken om de pers

zo veel mogelijk aan te draaien. Daarna kan de legger de nog

enigzins vochtige vellen papier van het vilt nemen en opstapelen in

stapels van 500 vel papier. Hierna wordt het papier nog een aantal maal

onder de droogpers geperst en overgestapeld. Op de foto is de droogpers te

zien.

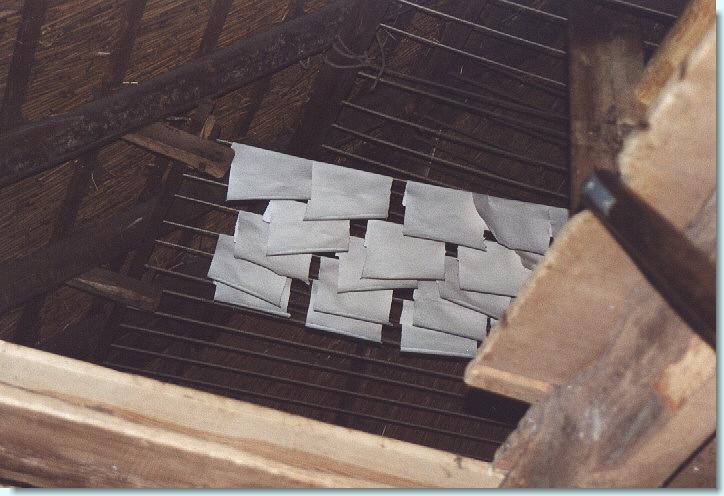

Uiteindelijk wordt het papier op de hangzolder verder gedroogd. Om goed

schrijfpapier te krijgen werden de vellen nog door een lijmbak met

dierlijke lijm gehaald en daarna opnieuw gedroogd. Daarna worden de 500

vellen papier verpakt om zodoende een riem te vormen. De droogpers wordt

nogmaals gebruikt om een mooi pak te krijgen.